热成像仪在材料科学研究中的关键应用

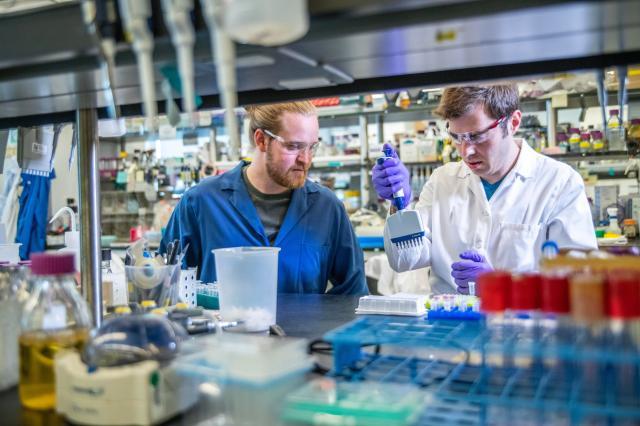

材料科学作为高校科研体系的核心支柱,其研究成果直接影响着航空航天、新能源、生物医学等前沿领域的技术突破。而材料热性能的精确表征,更是决定材料能否满足实际应用需求的关键环节。热成像仪凭借其非接触式、高分辨率、动态监测的特性,正逐步革新材料科学的研究范式。

.png)

在新型隔热材料研发领域,传统接触式测温方法存在诸多局限性:传感器的物理接触不仅会干扰材料的原始热环境,单点或局部测量数据也难以构建完整的热传递模型。

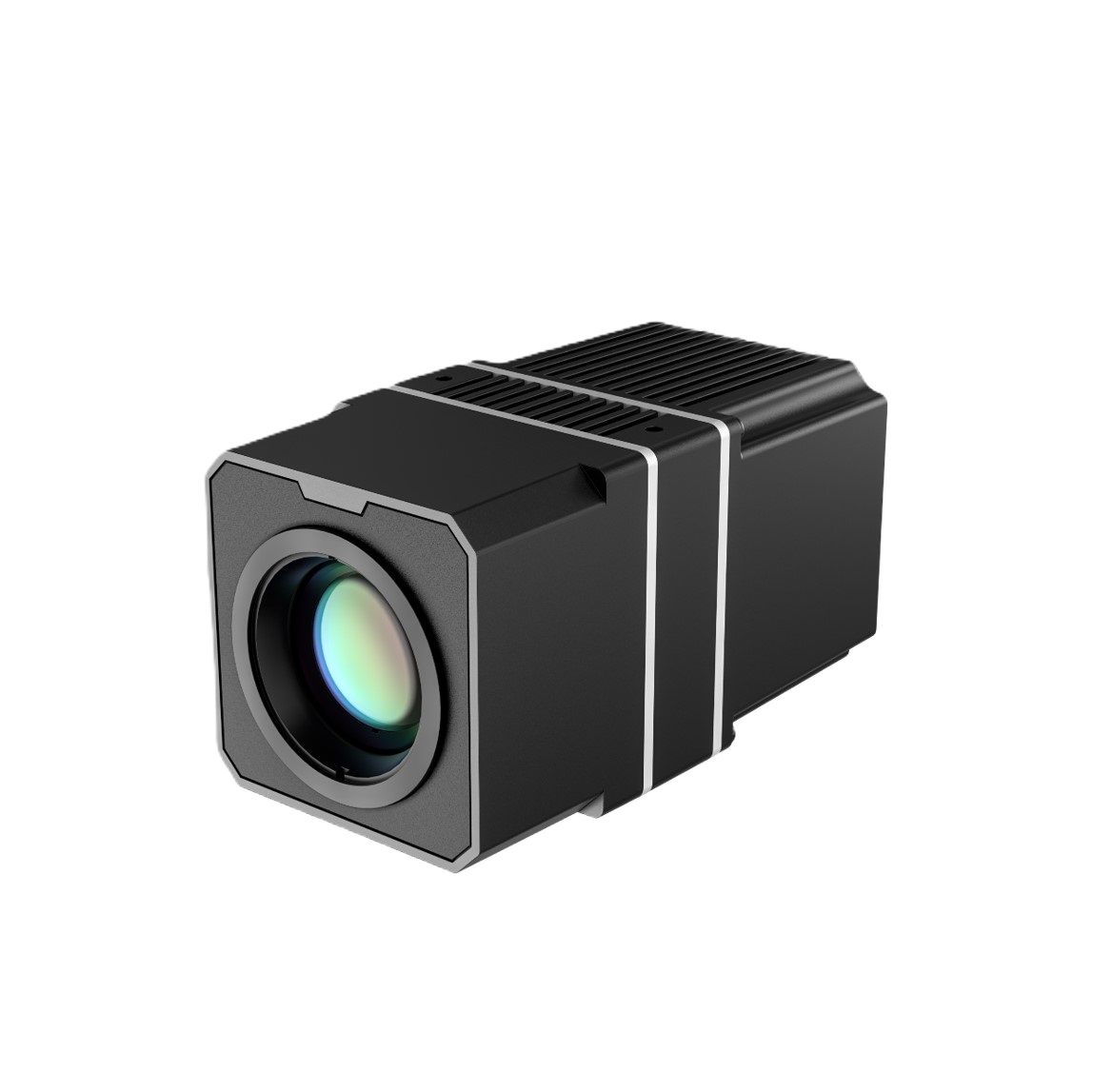

相比之下,热成像仪可通过红外波段的光谱捕捉,将材料表面温度分布转化为可视化热图像,以气凝胶基复合隔热材料研发为例,科研团队将样品置于 500℃高温箱内,利用 FLIR T1040 型热成像仪以每秒 30 帧的速度记录温度变化。

通过分析热图像中 "热点" 区域的迁移轨迹,研究人员发现了材料内部气孔缺陷导致的热桥效应,并据此优化了溶胶 - 凝胶工艺参数,使材料的导热系数降低了 18%。

在金属材料疲劳性能研究中,热成像技术展现出独特优势。当金属构件承受循环载荷时,位错运动、塑性变形等微观机制会引发局部温升,这些热信号往往早于宏观裂纹出现。

美国麻省理工学院研究团队采用红外锁相热成像技术,对航空铝合金试件进行疲劳测试。通过分析热图像中周期性温度波动的相位图,成功在裂纹萌生阶段(裂纹长度<0.1mm)定位到应力集中区域,检测灵敏度较传统超声检测方法提升了 3 倍。这种早期预警能力,为揭示金属疲劳的热力学 - 力学耦合机制提供了全新视角。

此外,在复合材料界面性能研究中,热成像仪可通过检测层间温度梯度变化,评估材料的界面结合强度;在纳米材料制备过程中,借助显微热成像技术,能够实时监测单个纳米颗粒的热响应特性,助力材料微观结构调控。这些应用场景充分证明,热成像技术已成为材料科学从经验试错向精准设计转型的核心工具。