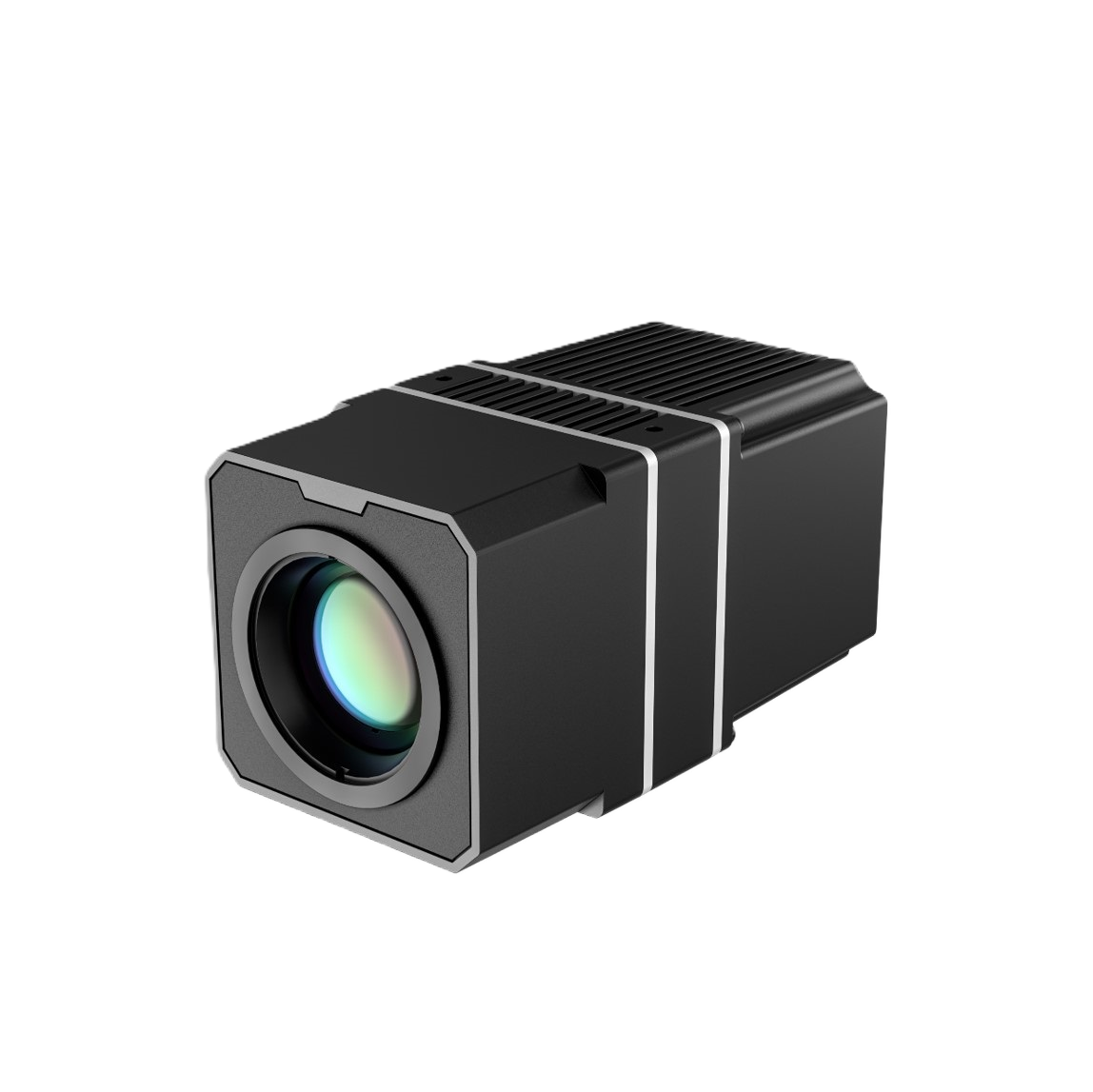

晶圆级热缺陷诊断

芯片制造过程中,光刻、蚀刻等工艺可能引入纳米级热缺陷。短波红外成像仪(响应波段 1-3μm)可穿透硅片,检测到 0.1mrad 空间分辨率的温度异常。某 5nm 芯片生产线通过热成像发现,晶体管栅极区域因局部应力导致导热系数下降 15%,及时调整工艺参数后良率提升 2.3%。此外,在先进封装技术中,红外热成像可验证 3D 堆叠芯片的层间热阻,确保散热路径畅通。

电路动态热行为分析

芯片运行时的动态热分布直接影响性能稳定性。高帧频红外成像仪(1000Hz 以上)可捕捉到纳秒级的温度变化,揭示电路中热点的形成机制。例如,某 AI 芯片在运行卷积神经网络时,热成像显示缓存区温度较逻辑区高 7℃,通过优化缓存架构和散热设计,将峰值温度降低 4℃,算力提升 5%。在汽车芯片测试中,仪器可模拟 - 40℃至 150℃宽温域下的热响应,验证车规级芯片的可靠性。

芯片失效分析与逆向工程

对于失效芯片,红外热成像可定位失效点并追溯原因。当某手机 SoC 出现过热关机,热成像显示电源管理单元(PMU)的降压模块温度异常升高 12℃,进一步分析发现系电容老化导致纹波电流过大。这种技术还可用于芯片的逆向工程 —— 通过测量不同工作模式下的温度场,推断未公开电路的功能分区,为知识产权保护和竞品分析提供技术手段

技术创新与未来趋势

当前,红外成像技术正与人工智能、物联网深度融合,推动电池与芯片研发进入智能时代:

AI 辅助缺陷识别:基于卷积神经网络的热图像分析,可自动标注电池极片缺陷(准确率 99.2%),并预测芯片寿命衰减趋势。

数字孪生建模:通过热成像数据构建电池 / 芯片的虚拟模型,实时模拟不同工况下的热响应,优化设计周期缩短 30%。

超分辨热成像:结合量子点材料,将空间分辨率提升至 10nm,实现单晶体管级别的热分析。

以某国产红外芯片为例,其噪声等效温差(NETD)达 0.025℃,可检测到芯片表面 0.01℃的温升变化,价格仅为进口同类产品的 1/6。这种高性能、低成本的解决方案,正在推动新能源汽车、AI 芯片等领域的技术革新。

结语

红外成像仪已成为电池与芯片研发的 “隐形手术刀”,其价值不仅在于缺陷检测,更在于通过温度这一核心参数,揭示材料、结构与性能之间的内在联系。随着技术的不断突破,这一 “温度显微镜” 将持续赋能新能源与半导体产业,为我国高端制造的自主创新提供关键支撑。

_爱给网_aigei_com7AA89E0ED88A4CF59DF20E5BA61C71DB.png)